Vilka är nyckelfaktorerna som bestämmer kostnaden för en helautomatisk filterpress?

2026.02.09

2026.02.09

Branschnyheter

Branschnyheter

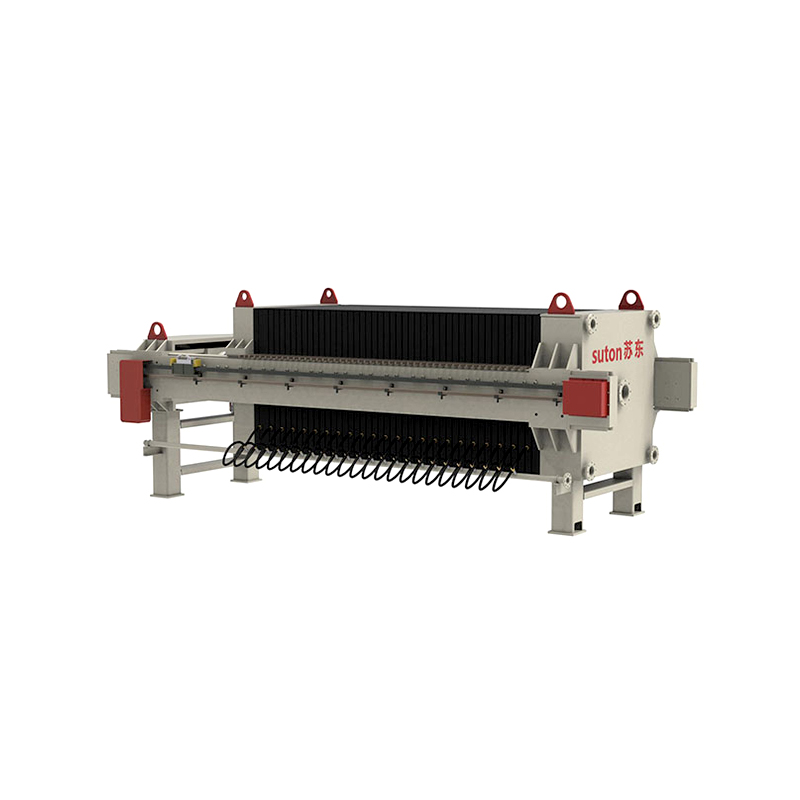

För industriell verksamhet från gruvdrift och kemisk bearbetning till kommunal rening av avloppsvatten, investera i en helautomatisk filterpress är ett strategiskt steg mot operativ effektivitet och minskade arbetskostnader. Men när de begär offerter finner många projektledare en betydande prisskillnad mellan modeller som till synes "gör samma sak."

Kostnaden för en filterpress är inte bara en återspegling av dess fysiska storlek; det är en komplex beräkning av materialvetenskap, ingenjörsprecision och automationsdjup. Att förstå dessa kostnadsdrivkrafter är viktigt för att beräkna din avkastning på investeringen (ROI) och totala ägandekostnaden (TCO).

1. Filtreringsområde och volym: Produktionsskalan

Den mest omedelbara kostnadsfaktorn är maskinens fysiska skala, mätt med filtreringsarean () och kakvolymen. Detta dikterar hur mycket fast material maskinen kan bearbeta i en enda cykel.

- Plattkvantitet och storlek: Ett system med 500 mm x 500 mm plattor kostar betydligt mindre än en 2000 mm x 2000 mm mammut. Varje ökning av plåtstorleken kräver att huvudramen (sidoskenor eller brobalkar) förstärks exponentiellt. För att motstå massiva hydrauliska klämkrafter – ofta upp till hundratals ton – kräver storskaliga maskiner tjockare, högkvalitativt höghållfast kolstål.

- Strukturell integritet och materialförbrukning: När filtreringsområdet ökar, ökar den mekaniska belastningen på ramen. Helautomatiska storskaliga pressar kräver ofta komplexa svetsprocesser och dyra korrosionsskyddsbehandlingar, såsom sandblästring följt av epoxizinkrika beläggningar. I korrosiva miljöer kan stommen till och med kräva beklädnad av rostfritt stål. Råmaterialkostnaderna och bearbetningsarbetet för detta tunga stålskelett utgör en stor del av den initiala investeringen.

- Genomströmningskapacitet: Att välja storlek handlar inte bara om att möta nuvarande behov utan att hantera toppflöden. Ett system designat för att hantera en högre torrsubstanshastighet per timme (DS/h) kräver mer robusta stödkomponenter och snabbare cykeltider, vilket naturligtvis kräver ett högre pris.

2. Grad av automatisering: Från grundläggande cykler till "Light-Out"-drift

Termen "automatisk" finns på ett spektrum. Ju närmare du rör dig mot en "light-out" eller autonom fabriksmiljö, desto högre är initiala kapitalutgifter (CAPEX), men desto lägre är de långsiktiga driftsutgifterna (OPEX).

- Plåtväxlingssystem: En grundläggande automatisk press kan flytta en plåt i taget. High-end "Fast Action"-modeller kan flytta grupper av plattor eller till och med hela plattpaketet samtidigt (engångsurladdning) för att drastiskt minska cykeltiden. Detta kräver komplexa mekaniska länkar, VFD-motorer (variable frequency drive) och högprecisionsförskjutningssensorer.

- Integrated Control Systems (PLC): Maskinens "hjärna" - vanligtvis en Siemens eller Allen-Bradley PLC - är en central kostnadsdrivare. Avancerade system inkluderar SCADA-integration, fjärrövervakning via Internet of Things (IoT) och automatiserad tryckkompensation. Dessa system gör det möjligt för pressen att "tänka" och justera matningspumpens hastigheter baserat på interna trycksensorfeedback för att optimera kakans torrhet och förhindra "utblåsningar".

- Tilläggsrobotik: Funktioner som automatiska tygtvättsystem, automatiska droppbrickor (bomb-bay-dörrar) och kakutloppsvibratorer är modulära tillägg. Samtidigt som de ökar det ursprungliga inköpspriset, eliminerar de behovet av manuellt ingripande, vilket avsevärt minskar risken för operatörsskador och ökar utrustningens effektiva drifttid.

3. Kostnadsjämförelsetabell: Manuell vs. helautomatisk filterpress

| Kostnadsdimension | Manuell/halvautomatisk | Helautomatisk filterpress | Långsiktig påverkan |

| Startkapital (CAPEX) | Låg till Medium | Hög initial investering | Betydande premie för automationsteknik. |

| Arbetskostnad (OPEX) | Mycket hög (kräver manuell urladdning) | Mycket låg (endast periodisk övervakning) | Automation betalar sig vanligtvis inom 12–24 månader via arbetsbesparingar. |

| Cykeleffektivitet | Mycket variabel (operatörsberoende) | Hög (PLC precisionskontroll) | Säkerställer konsekvent kaktorrhet och produktionsstabilitet. |

| Underhållsdjup | Enkel mekanisk | Specialiserad teknisk | Automatiserade system kräver tekniskt kunnigt elektriskt/hydrauliskt underhåll. |

| Säkerhetssystem | Grundläggande skydd | Avancerat (ljusridåer, förreglingar) | Minskar markant olycksrisker och juridiskt ansvar. |

4. Konstruktionsmaterial: Kemisk kompatibilitet och tryck

Den fysiska miljön som filterpressen arbetar i bestämmer kvaliteten på material som används, vilket spelar en avgörande roll i kostnadsstrukturen.

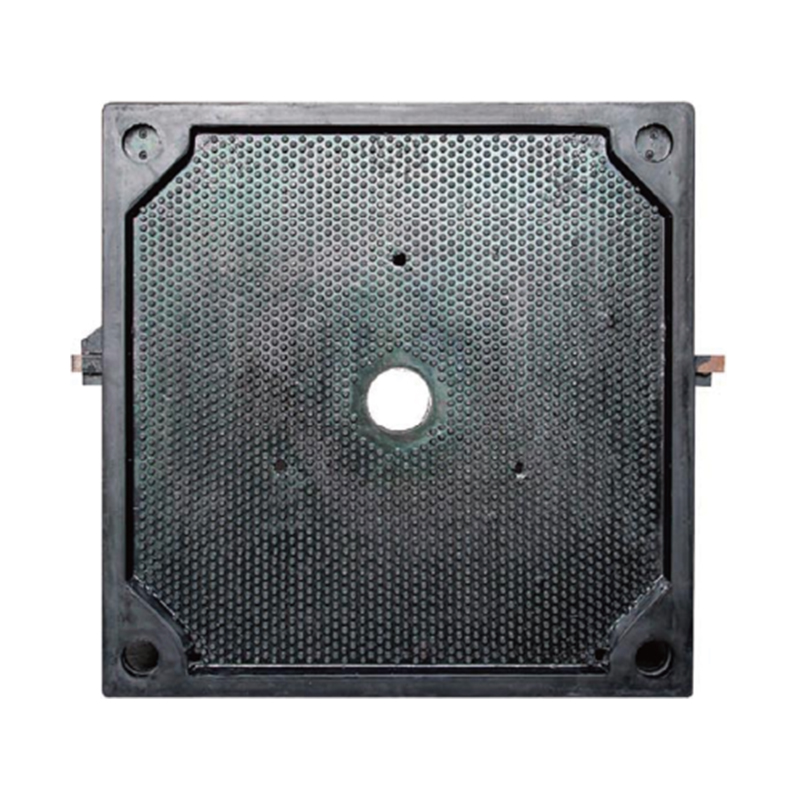

- Filterplåtsmaterial: De flesta standardplattor är gjorda av förstärkt polypropen (PP). Men om din process involverar höga temperaturer () eller extrem kemisk surhet/alkalinitet, kan du behöva specialiserad PVDF eller till och med gjutjärn/rostfria stålplåtar. Dessa specialiserade plattor kan kosta 3 till 5 gånger mer än vanliga PP-plattor.

- Membranpressningsteknik: En membranfilterpress är betydligt dyrare än en vanlig kammarpress. Den innehåller flexibla, expanderbara membran som möjliggör en "sekundär klämning" av filterkakan. Detta ökar kostnaden för ett extra luft- eller högtrycksvattenuppblåsningssystem men ger betydligt torrare kakor, vilket drastiskt minskar efterföljande slambortskaffande och transportavgifter.

- Korrosionsskyddsklass: I tuffa miljöer (som batteriåtervinning eller gruvdrift), kan hela ramen behöva klädas i 304 eller 316 rostfritt stål. Detta skydd säkerställer att maskinen inte korroderar bort i en sur atmosfär, men det representerar ett enormt steg i materialkostnader.

5. Hydraul- och pumpsystem: Kraften bakom pressen

En filterpress är bara så effektiv som det tryck den kan upprätthålla. Tekniken bakom den hydrauliska kraftenheten (HPU) och matarpumpen är en stor prisvariabel.

- Högtryckskapacitet: Standardpressar arbetar vid 6–8 bar. Högtrycksmodeller (15–20 bar) kräver tjockare plåtkanter och massiva hydraulcylindrar. Att gå från standard till högt tryck innebär ett kvalitativt hopp i mekanisk styrka och komponentvikt, vilket leder till en ökning av kostnaderna.

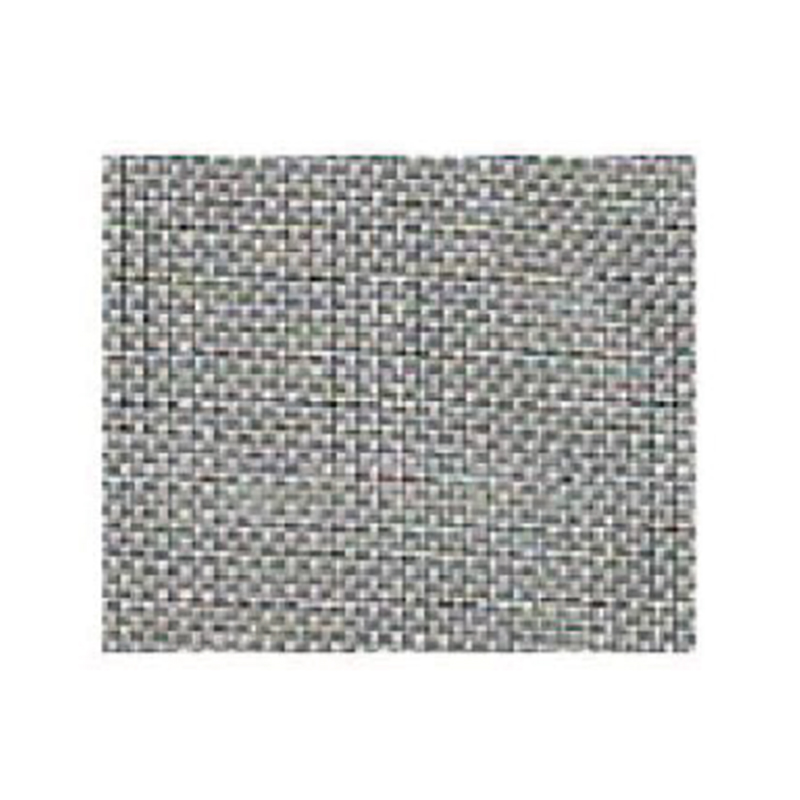

- Integration av matarpump: Många leverantörer citerar endast själva maskinen, men ett riktigt "helautomatiskt system" inkluderar vanligtvis en koordinerad matningspump (som ett pneumatiskt membran, en skruv eller en specialiserad filterpresspump). Genom att integrera pumplogiken i PLC:n säkerställs att pressen inte är övertrycksatt, vilket skyddar filterdukarna och förhindrar "sprutning" eller felinställning av ram.

- Hydraulisk tillförlitlighet: Premium-system använder högcykelventilblock och kraftiga tätningar. I en automatisk miljö där maskinen kan cykla 20 gånger om dagen, är kostnaden för högtillförlitliga hydrauliska komponenter i huvudsak en försäkring mot oplanerade stillestånd.

Vanliga frågor: Vanliga frågor

F1: Är en helautomatisk filterpress värd den extra kostnaden jämfört med en manuell?

S: Om dina arbetskostnader är höga eller din produktionsvolym är konsekvent och stor, ja. ROI realiseras vanligtvis snabbt genom arbetsbesparingar, ökad kapacitet och förmånen "Dry Cake", som sänker transport- och deponiavgifterna.

F2: Hur påverkar kakans torrhet den totala kostnaden?

S: Medan en maskin som producerar en torrare kaka (som en membranpress) kostar mer initialt, kan den spara tusentals dollar årligen i kostnader för avfallshantering. I många branscher är "transport av vatten" till en deponi den enskilt största dolda kostnaden.

F3: Kan jag uppgradera en manuell filterpress så att den blir automatisk senare?

S: Medan vissa komponenter kan eftermonteras, är det sällan kostnadseffektivt. Ramen på en automatisk press är designad från grunden för att rymma växlande spår och sensorer. Det är nästan alltid bättre att investera i den automatiseringsnivå du behöver om tre år.

Referenser & vidare läsning

- Water Environment Federation (WEF): Riktlinjer för automatiserade slamavvattningssystem och kostnads-nyttoanalys.

- Chemical Engineering Journal: Studier om energieffektivitet i högtrycksmembranfiltrering jämfört med standardkammarepressar.

- ISO 9001:2015 Standarder:Kvalitetsledningssystem vid tillverkning av industriella tryckkärl och filtreringsutrustning.