Vilka är de vanliga problemen med filterpressplattor och hur åtgärdar man dem?

2025.12.29

2025.12.29

Branschnyheter

Branschnyheter

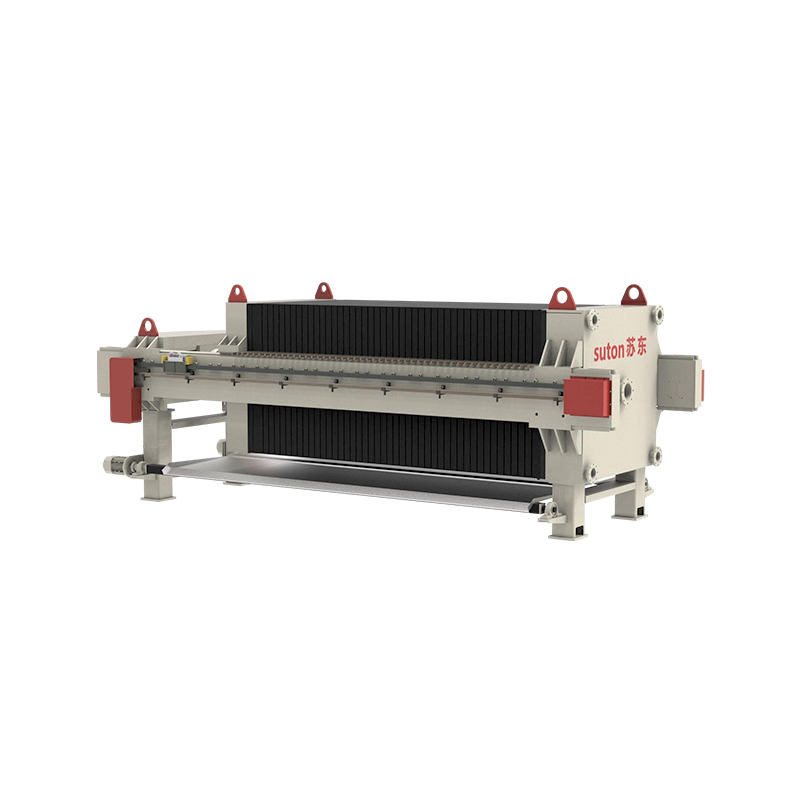

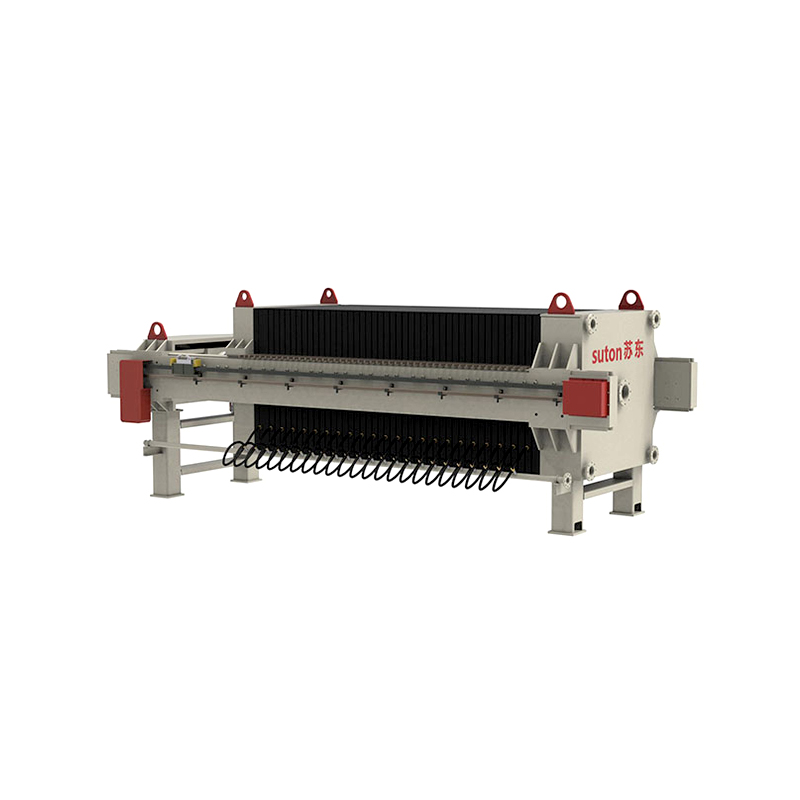

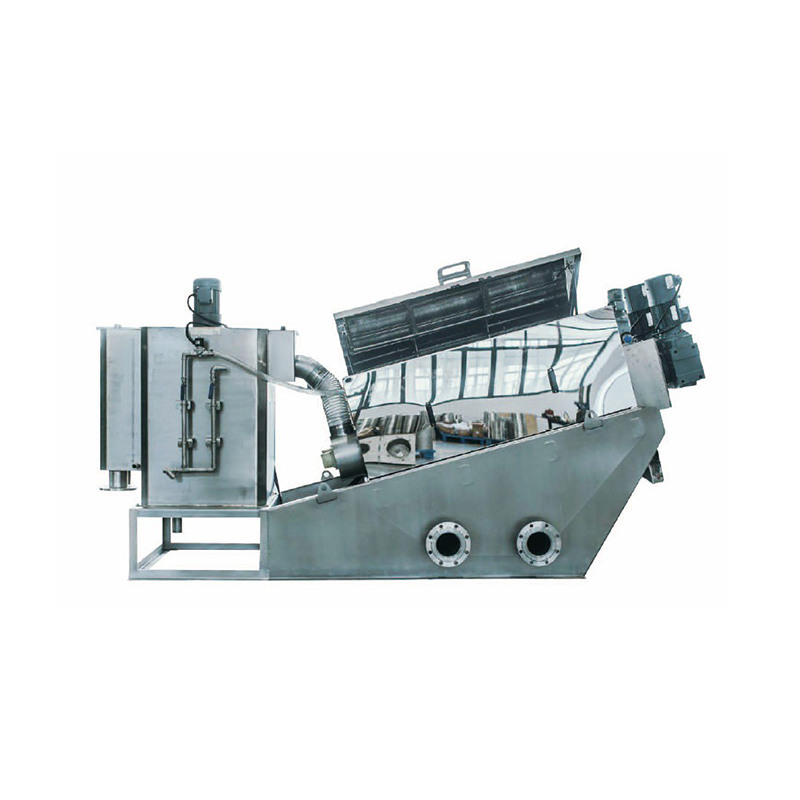

Filtrera pressplattor är kritiska komponenter som används i olika industriella tillämpningar som avloppsvattenrening, kemisk bearbetning och livsmedelsindustri. De är ansvariga för att separera fasta partiklar från vätskor genom att skapa en tryckdriven filtreringsprocess.

1. Plåtläckage

Problem: Läckage är ett av de vanligaste problemen med filterpressplattor. Det händer när tätningsmekanismen mellan plattorna misslyckas, vilket gör att slammet kan komma ut. Detta leder till korskontaminering, produktförlust och ineffektiv filtrering.

Orsak: Den främsta orsaken till läckage är utslitna packningar eller tätningar, felaktig inriktning av plåtarna eller felaktig åtdragning av plåtstapeln.

Fixaa:

- Kontrollera packningar: Inspektera packningarna runt varje platta för tecken på skador, sprickor eller slitage. Om några packningar äventyras, byt ut dem omedelbart.

- Korrekt inriktning: Se till att filterpressplattorna är korrekt inriktade under installation och underhåll. Felinriktning kan orsaka ojämn tätning.

- Åtdragning: Se till att plattorna är åtdragna korrekt enligt tillverkarens rekommendationer. Över- eller underåtdragning kan påverka tätningstrycket.

2. Platt igensättning

Problem: Igensättning uppstår när filterpressplattorna blockeras med fasta ämnen, vilket minskar filtreringseffektiviteten och orsakar förseningar i avvattningsprocessen.

Orsak: Igensättning beror ofta på förekomsten av fina partiklar i slammet som byggs upp med tiden. Dålig gödselfördelning eller för mycket fast material i materialet kan också bidra till igensättning.

Fixaa:

- Regelbunden rengöring: Rengör filterpressplattorna med jämna mellanrum med högtrycksvattenstrålar eller lämpliga rengöringskemikalier. Detta hjälper till att avlägsna ackumulerade fasta partiklar och säkerställer en smidig filtreringsprocess.

- Backspolning: I vissa applikationer rekommenderas backspolning eller omvänd flödesrengöring för att hjälpa till att avlägsna instängda partiklar.

- Korrekt matningsfördelning: Se till att slurryn är jämnt fördelad över plattorna för att undvika ojämn kakbildning och igensättning.

3. Ojämn kakbildning

Problem: När filterkakor inte bildas enhetligt leder det till ineffektiv filtrering, lägre genomströmning och suboptimal separation av fasta ämnen från vätskor.

Orsak: Ojämn kakbildning kan orsakas av oregelbunden slurrymatning, inkonsekvent tryck eller utslitna filterplattor som inte bibehåller jämn kontakt.

Fixaa:

- Optimerat tryck: Se till att filtreringstrycket ligger inom det rekommenderade intervallet. För högt eller för lågt tryck kan orsaka ojämn kakbildning.

- Slurry Flow Control: Kontrollera slurrymatningshastigheten och se till att den är jämn över plattans yta för att säkerställa jämn fördelning.

- Kontrollera om det finns slitna plattor: Inspektera filterplattorna regelbundet för skador eller slitage. Byt ut alla plattor som inte längre fungerar korrekt.

| Problem | Orsak | Fix |

| Plåtläckage | Slitna packningar, felinställning | Byt ut packningar, rikta in plattorna och dra åt ordentligt |

| Plattan igensättning | Fina fasta ämnen, dålig fördelning | Rengör tallrikar, backspolning, korrekt flytgödsel |

| Ojämn kakbildning | Oregelbunden flytgödsel, tryckinkonsekvens | Optimera trycket, se efter slitna plåtar |

4. Skador på plåtkanterna

Problem: Filterpressplattor kan skadas, såsom sprickor eller spån längs kanterna, vilket kan resultera i ineffektiv filtrering eller läckor.

Orsak: Fysisk skada under hantering, nötande partiklar i slammet eller för högt tryck kan göra att kanterna på plattorna spricker eller skadas.

Fixaa:

- Inspektera plåtar regelbundet: Utför visuella inspektioner för att kontrollera om det finns sprickor eller spån runt plåtarnas kanter.

- Hantera med försiktighet: Träna personalen att hantera plattorna varsamt under installation eller underhåll för att förhindra oavsiktlig skada.

- Byt ut skadade plåtar: Alla plåtar som är spruckna eller trasiga bör bytas ut omedelbart för att undvika ytterligare skador eller prestandaproblem.

5. Böjning eller böjning av plattor

Problem: Böjning eller böjning av plattorna kan påverka tätningen och inriktningen av filterpressen, minska dess effektivitet och orsaka ojämn tryckfördelning.

Orsak: Detta beror ofta på för högt tryck, höga temperaturer eller felaktig tillverkning. Plattor kan också skeva med tiden på grund av långvarig exponering för svåra förhållanden.

Fixaa:

- Övervaka trycket: Se till att trycket som används i filtreringsprocessen ligger inom tillverkarens rekommenderade gränser. Övertryck kan göra plattorna skeva.

- Temperaturkontroll: Upprätthåll konsekventa driftstemperaturer. Extrema temperaturfluktuationer kan få material att expandera eller dra ihop sig ojämnt, vilket leder till skevhet.

- Byt ut skeva plattor: Om plattorna är skeva så att de inte kan repareras måste de bytas ut för att säkerställa att filterpressen fungerar effektivt.

6. Felaktig plåtinställning

Problem: Felinriktning mellan plattorna kan orsaka ofullständig tätning, vilket resulterar i läckage och minskad filtreringseffektivitet.

Orsak: Felinriktning av plattorna uppstår vanligtvis under installation eller efter långvarig användning på grund av slitage på ramen eller själva plattorna.

Fixaa:

- Kontrollera plåtinriktningen regelbundet: Innan du använder filterpressen, kontrollera att alla plåtar är rätt inriktade. Felinriktade plåtar kommer att förhindra att filterpressen fungerar korrekt.

- Korrekt installation: Under installation eller underhåll, se till att plattorna är rätt inriktade och är fria från skräp eller främmande föremål som kan orsaka felinriktning.

- Ramunderhåll: Kontrollera filterpressens ram för slitage eller skador som kan orsaka felinställning och reparera den vid behov.

7. Korrosion av filterpressplattor

Problem: Med tiden kan filterpressplattor som utsätts för starka kemikalier eller extrema förhållanden korrodera, vilket leder till minskad filtreringsprestanda och eventuell kontaminering av filtratet.

Orsak: Korrosion orsakas av exponering för sura eller alkaliska material, eller rengöringsmedel som är för hårda för de material som plattorna är gjorda av.

Fixaa:

- Korrosionsbeständiga material: Om din process involverar korrosiva material, överväg att använda filterplattor gjorda av korrosionsbeständiga material som polypropen eller rostfritt stål.

- Korrekt rengöring: Använd lämpliga, milda rengöringskemikalier och undvik att använda frätande medel som kan skada plattans yta.

- Regelbunden inspektion: Inspektera plattorna ofta för tecken på korrosion, och byt ut alla berörda plattor innan de äventyrar filtreringsprocessen.

8. Fastsättning eller svårighet att separera tallrikar

Problem: Efter en filtreringscykel kan filterpressplattorna ibland klibba ihop, vilket gör det svårt att separera dem för rengöring eller byte.

Orsak: Detta orsakas ofta av att filterkaka ansamlas mellan plattorna, särskilt när slammaterialet hårdnar eller stelnar mellan plattorna.

Fixaa:

- Skakmekanism: Använd en plåtskakmekanism för att frigöra plåtarna efter varje cykel. Detta kan bidra till att minska risken för att de håller ihop.

- Regelbunden rengöring: Rengör tallrikarna mellan cyklerna för att förhindra att kakan byggs upp.

- Smörjning: Applicera lämpligt smörjmedel på plattans kanter för att underlätta separationen.

9. Inkonsekvent filtratkvalitet

Problem: Om filtratet är grumligt, innehåller suspenderade ämnen eller inte uppfyller kvalitetsstandarder, indikerar det ett problem med filterpressplattorna eller filtreringsprocessen.

Orsak: Problemet kan uppstå på grund av skadade eller utslitna plattor som låter ofiltrerat material passera, felaktiga tryckinställningar eller en felaktigt kalibrerad matning.

Fixaa:

- Inspektera för skador: Undersök filterplattorna för slitage, sprickor eller deformation. Alla plåtar som äventyras bör bytas ut.

- Optimera tryck: Se till att tryckinställningarna är korrekta och konsekventa under filtreringsprocessen. För högt eller för lågt tryck kan påverka filtratets kvalitet.

- Foderkalibrering: Se till att slurryinmatningen är korrekt kalibrerad och justera flödeshastigheten vid behov.

10. Minskad filtreringseffektivitet

Problem: Med tiden kan filtreringseffektiviteten för en filterpress minska, vilket resulterar i längre cykeltider, lägre genomströmning och minskad separationsprestanda.

Orsak: Minskad effektivitet kan bero på igensatta plattor, skadade packningar eller felaktiga driftsförhållanden.

Fixaa:

- Regelbundet underhåll: Rengör plattorna och packningarna regelbundet och kontrollera eventuella slitage eller skador.

- Optimera filtreringsparametrar: Justera matningshastigheten, trycket och filtreringscykeltiderna för att säkerställa optimal prestanda.

- Byt ut slitna komponenter: Om plattorna eller packningarna är skadade eller slitna, byt ut dem omedelbart för att återställa filtreringseffektiviteten.