Hur kan du förbättra filtreringseffektiviteten med rätt filterpressplattadesign?

2025.10.20

2025.10.20

Branschnyheter

Branschnyheter

1. Varför filtreringseffektivitet är viktigt vid kemisk bearbetning

Inom den kemiska industrin är precision och konsekvens avgörande. Oavsett om man separerar fasta ämnen från vätskor i pigment, färgämnen eller katalysatorer, påverkar effektiv filtrering direkt produktionen och produktens renhet. En väldesignad filterpressplatta kan avsevärt minska filtreringscykeltiderna, minimera energiförbrukningen och säkerställa filtrat av högre kvalitet.

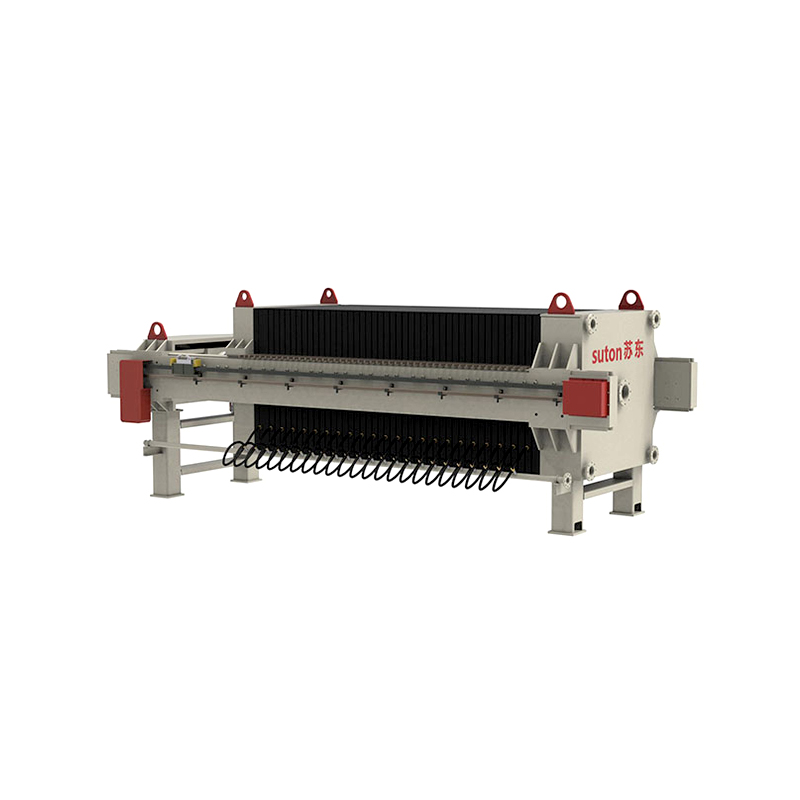

2. Förstå grunderna för design av filterpressplatta

Filterpressplattor är hjärtat i filtreringsprocessen. De definierar hur slurry flyter, hur trycket fördelas och hur effektivt fasta ämnen separeras från vätskor. De vanligaste platttyperna inkluderar:

Kammarplattor (infällda plattor):

Den mest använda inom kemisk bearbetning. De erbjuder bra kakbildning och enkelt underhåll.

Membranplattor:

Har flexibla membran som kan blåsas upp för att "krama" filterkakan, vilket minskar kvarvarande fukt och förbättrar torrheten.

Plattor och ramplåtar:

Idealisk för finfiltrering och tillämpningar som kräver noggrann tvättning, men mindre vanligt i moderna automatiserade system.

Varje plåttyp kommer i olika material (polypropen, PVDF, rostfritt stål eller gjutjärn), och var och en har distinkta fördelar baserat på den kemiska kompatibiliteten och driftstemperaturen.

3. Viktiga designfaktorer som påverkar filtreringseffektiviteten

För att förbättra filtreringsprestandan är det viktigt att förstå hur designparametrar påverkar effektiviteten.

a. Plattmaterial

För kemiska tillämpningar är polypropenplåtar industristandarden på grund av deras utmärkta kemiska motståndskraft och lätta struktur. I miljöer med hög temperatur eller mycket korrosiva kan PVDF- eller rostfria stålplåtar vara mer lämpliga.

Tips: Att matcha plåtmaterialet till dina kemiska egenskaper minskar korrosionsrisken och förlänger plåtens livslängd.

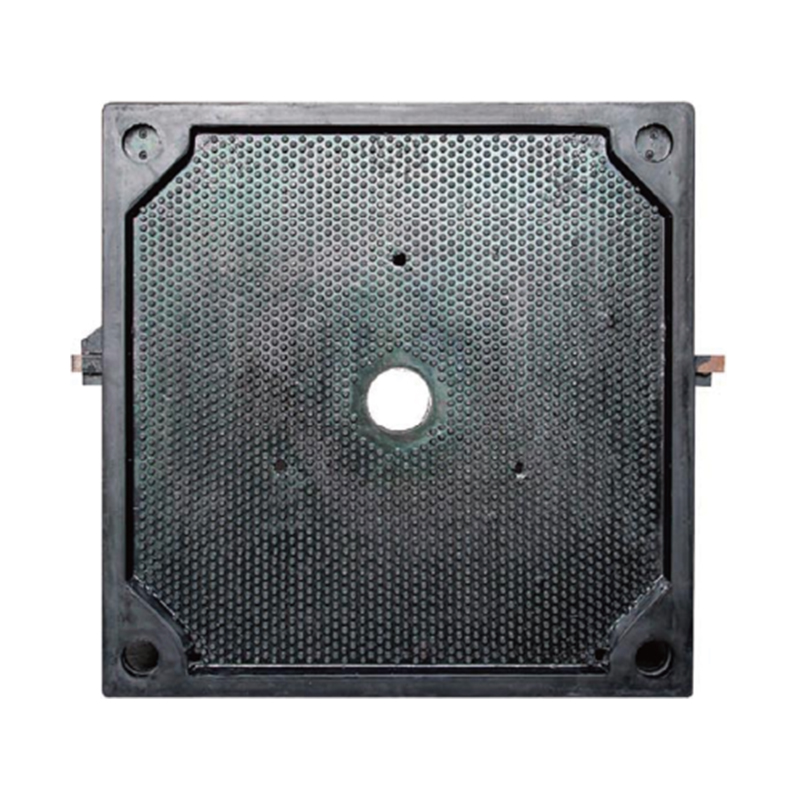

b. Filtrering Ytmönster

De upphöjda mönstren eller spåren på plattans yta hjälper till att fördela slam jämnt och stöder filterduken. Ett väldesignat ytmönster möjliggör snabbare filtratflöde och förhindrar igensättning.

Plattor med optimerade dräneringskanaler och enhetliga ytstrukturer minskar motståndet och förbättrar kakfrigöringen, vilket sparar värdefull cykeltid.

c. Foderkanal och dräneringsdesign

Flödesfördelning är avgörande för konsekvent filtrering. Dålig kanaldesign kan leda till ojämn kaktjocklek eller delvis igensättning.

Moderna plåtar har ofta centrummatning eller hörnmatningssystem, beroende på slurryns viskositet och flödesbeteende. Att välja rätt matningskonfiguration förbättrar genomströmningen och säkerställer ett balanserat tryck över alla kammare.

d. Membrankompressionsteknik

Membranplattor använder tryckluft eller vatten för att applicera sekundärt tryck på kakan efter den initiala filtreringsfasen.

Denna design uppnår:

- Lägre kvarvarande fuktighet (upp till 20–30 % torrare kakor)

- Kortare torktider

- Bättre tvätteffektivitet

För kemiska anläggningar som hanterar fina partiklar eller uppslamningar med hög fuktighet kan membranplattor dramatiskt förbättra produktiviteten och produktåtervinningen.

4. Matcha plattdesignen till din kemiska tillämpning

Att välja rätt plåtdesign beror på flera processvariabler:

| Applikationstyp | Rekommenderad tallriktyp | Anteckningar |

| Sur slurry (t.ex. fosfat, färgämnen) | Kammarplatta av polypropen | Utmärkt kemikaliebeständighet |

| Högtemperaturprocess | Rostfritt stål eller PVDF-platta | Tål värme och korrosion |

| Finkemisk filtrering | Membranplatta | Förbättrar kakans torrhet och tvätt |

| Viskös eller klibbig slurry | Djup kammarplatta | Tillåter högre kakkapacitet |

Proffstips: Tänk alltid på inte bara materialet utan även plåttjockleken, filtreringsarean och kakans djup – dessa faktorer påverkar direkt cykeltiden och den totala effektiviteten.

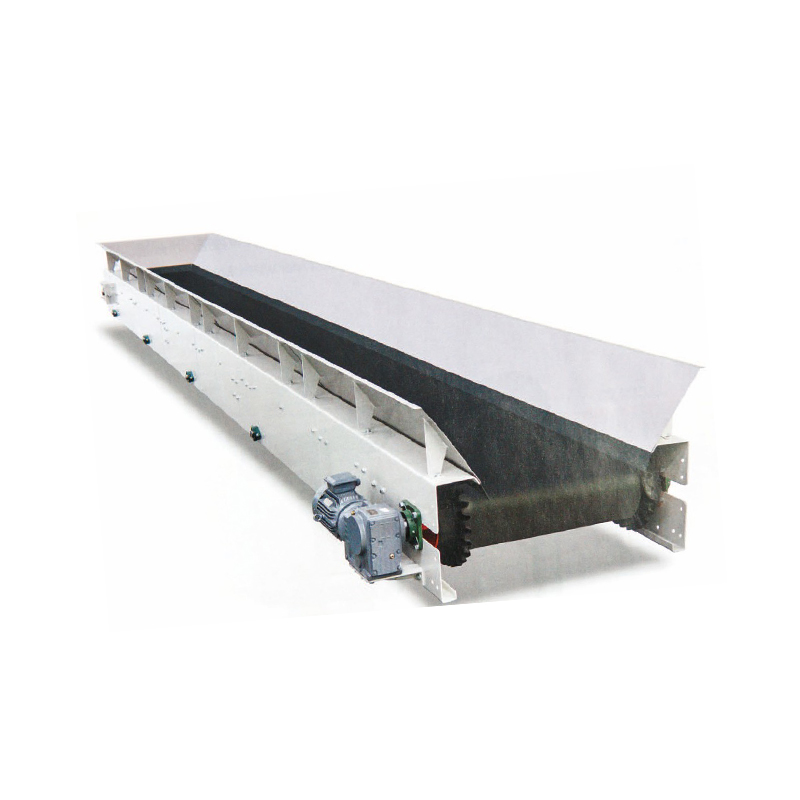

5. Drifttips för att maximera filtreringseffektiviteten

När rätt filterpressplatta väl har valts är korrekt drift och underhåll nyckeln till bibehållen prestanda.

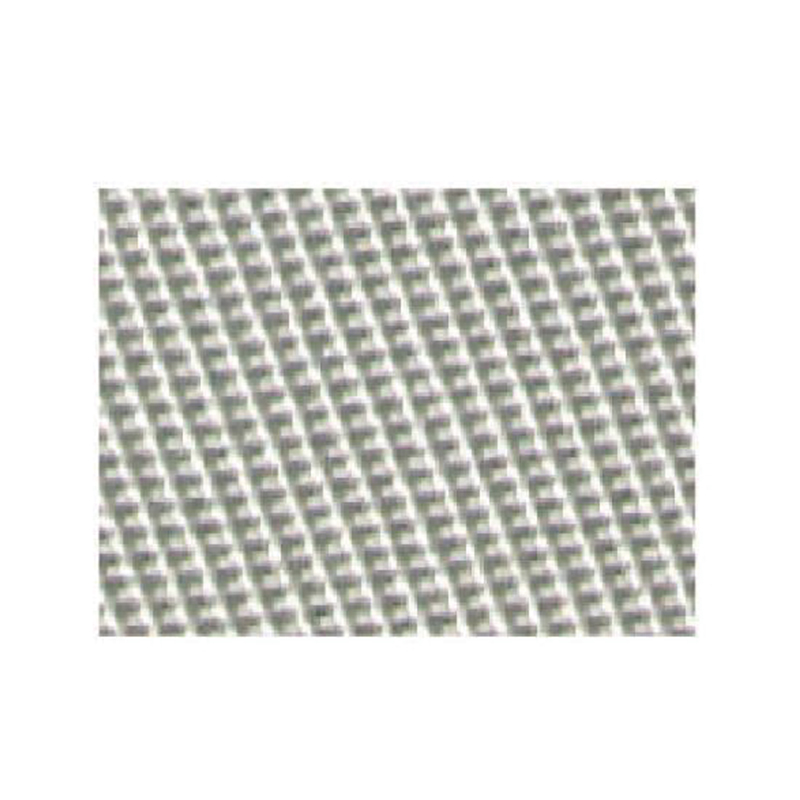

- Inspektera plattorna regelbundet – Leta efter sprickor, skevheter eller felinställning som kan leda till läckor.

- Se till att duken sitter ordentligt – En dålig tätning mellan duken och plattan minskar tryckeffektiviteten.

- Rengör noggrant – Rester som samlas på filtreringsytan ökar motståndet och förlänger cyklerna.

- Övervaka matningstrycket – Övertryck kan deformera plattorna och förkorta livslängden.

- Optimera cykelparametrar – Justera matningshastighet, tryck och tvättsteg efter slurrytyp.

Regelbunden inspektion och snabb plåtbyte kan minska stilleståndstiden och undvika kostsamma produktionsförluster.

6. Fallexempel: Effektivitetsvinster i en kemisk anläggning

En kemisk bearbetningsanläggning som producerar titandioxid bytte från vanliga kammarplattor till membranfilterplattor med optimerade matningskanaler. Resultatet:

- Cykeltiden minskas med 22 %

- Filterkakans fuktighet reducerad med 18 %

- Underhållsfrekvensen minskade med 30 %

Denna förbättring gjorde det möjligt för anläggningen att bearbeta fler partier per dag och avsevärt lägre energiförbrukning—utan att uppgradera hela filterpressenheten.